100 mesh – 400 mesh Машина за атомизатор на вода во прав за метал

Технички параметри

| Модел бр. | HS-MGA5 | HS-MGA10 | HS-MGA30 | HS-MGA50 | HS-MGA100 |

| Напон | 380V 3 фази, 50/60Hz | ||||

| Напојување | 15 KW | 30 KW | 30KW/50KW | 60 KW | |

| Капацитет (Au) | 5 кг | 10 кг | 30 кг | 50 кг | 100 кг |

| Максимална температура. | 1600°C/2200°C | ||||

| Време на топење | 3-5 мин. | 5-8 мин. | 5-8 мин. | 6-10 мин. | 15-20 мин. |

| Зрна од честички (Мрежа) | 200#-300#-400# | ||||

| Точност на температурата | ±1°C | ||||

| Вакуумска пумпа | Висококвалитетна вакуумска пумпа со висок степен на вакуум | ||||

| Ултразвучен систем | Висококвалитетен систем за контрола на ултразвучен систем | ||||

| Начин на работа | Операција со еден клуч за завршување на целиот процес, POKA YOKE непромислен систем | ||||

| Контролен систем | Интелигентен контролен систем за интерфејс на Mitsubishi PLC + човек-машина | ||||

| Инертен гас | Азот/Аргон | ||||

| Тип на ладење | Чилер за вода (одделно се продава) | ||||

| Димензии | прибл. 3575*3500*4160мм | ||||

| Тежина | прибл. 2150 кг | прибл. 3000 кг | |||

Методот на прашкаст со атомизација е нов процес развиен во индустријата за металургија на прав во последниве години. Ги има предностите на едноставен процес, лесна технологија за совладување, материјал кој не е лесен за оксидација и висок степен на автоматизација.

1. Специфичниот процес е дека откако легурата (металот) ќе се стопи и рафинира во индукциската печка, течноста од стопениот метал се истура во садот за зачувување на топлина и влегува во цевката за водич и млазницата. Во тоа време, протокот на топење е блокиран од протокот на течност под висок притисок (или проток на гас). Широко се користи во областа на правење прав од обоени метали, како што се атомизирано железо во прав, бакар во прав, нерѓосувачки челик во прав и легура во прав. Технологијата на производство на комплетни комплети опрема за железо во прав, опрема за бакар во прав, опрема за сребрен прав и опрема за легура во прав станува сè позрела.

2. Употреба и принцип на опрема за прашкаст за атомизација на вода, опремата за прав за атомизација на вода е уред дизајниран да го исполни процесот на прав на атомизација на вода под атмосферски услови, и тоа е индустријализиран уред за масовно производство. Принципот на работа на опремата за прав за атомизација на вода се однесува на топење на метал или метална легура под атмосферски услови. Под услов на заштита од гас, металната течност тече низ термоизолациониот туш и цевката за пренасочување, а водата со ултра висок притисок тече низ млазницата. Металната течност се атомизира и се распаѓа на голем број фини метални капки, а фините капки формираат субферични или неправилни честички под комбинирано дејство на површинскиот напон и брзото ладење на водата за време на летот за да се постигне целта на мелење.

3. Опремата за прав за атомизација на вода ги има следните карактеристики: 1. Може да подготви поголем дел од металот и неговиот прав од легура, а трошоците за производство се ниски. 2. Може да се подготви субсферичен прав или неправилен прав. 3. Поради брзото зацврстување и без сегрегација, може да се подготват многу специјални прашоци од легура. 4. Со прилагодување на соодветниот процес, големината на честичките во прав може да достигне потребниот опсег.

4. Структура на опремата за прав за атомизирање на вода Структурата на опремата за прав за атомизирање на вода се состои од следниве делови: топење, систем за тамнизирање, систем за атомизација, систем за заштита на инертен гас, систем за вода со ултра висок притисок, систем за собирање прашок, систем за дехидрација и сушење, систем за скрининг, систем за вода за ладење, систем за контрола на PLC, систем на платформа, итн. печка за топење, која се состои од: обвивка, индукциски калем, уред за мерење температура, уред за навалена печка, тундиш и други делови: лушпата е структура на рамка, која е јаглерод Изработена од челик и нерѓосувачки челик, во средината е инсталирана индукциска намотка. , а во индукцискиот калем се става сад, кој може да се стопи и истури. Тундишот е инсталиран на системот за млазници, се користи за складирање на течност од стопен метал и има функција на зачувување на топлина. Тој е помал од садот на системот за топење. Печката за држење на тундиш има свој систем за греење и систем за мерење на температурата. Системот за греење на држачката печка има два методи: отпорно греење и индукционо греење. Температурата на загревање на отпорот генерално може да достигне 1000 ℃, а температурата на индукциското загревање може да достигне 1200 ℃ или повисока, но материјалот на садот треба да се избере разумно. 2. Систем за атомизација: Системот за атомизација се состои од млазници, цевки за вода под висок притисок, вентили итн. од прав, во кулата за атомизација обично се внесува одредена количина инертен гас за заштита на атмосферата. 4. Систем за вода со ултра висок притисок: Овој систем е уред кој обезбедува вода под висок притисок за атомизирање на прскалките. Се состои од пумпи за вода под висок притисок, резервоари за вода, вентили, црева под висок притисок и собирници. 5. Систем за ладење: Целиот уред е опремен со водено ладење, а системот за ладење е од суштинско значење. Температурата на водата за ладење ќе се рефлектира на секундарниот инструмент за да се обезбеди безбедно функционирање на уредот. 6. Контролен систем: Контролниот систем е центар за контрола на работата на уредот. Сите операции и поврзаните податоци се пренесуваат до PLC на системот, а резултатите се обработуваат, зачувуваат и прикажуваат преку операции.

R&D и производство на професионална опрема за подготовка на нови материјали во прав, обезбедување на професионални сериски решенија за производство на напредни нови материјали во прав, технологија за сферична подготовка на прашок со независни права на интелектуална сопственост / технологија за подготовка на тркалезни и рамни прашоци / технологија за подготовка на ленти во прав / снегулка Технологија за подготовка на прав, како и технологија за подготовка на ултрафини/нано прашок, технологија за подготовка на прашок со висока хемиска чистота.

Процес на правење метален прав со атомизирање на вода за пулверизирачка опрема

Процесот на правење метален прав со опрема за прав за атомизирање на вода има долга историја. Во античко време, луѓето истурале стопено железо во вода за да се распрсне во фини метални честички, кои се користеле како суровини за правење челик; до сега сè уште има луѓе кои истураат растопено олово директно во вода за да направат пелети од олово. . Користејќи го методот на атомизација на вода за да се направи прашок од груба легура, принципот на процесот е ист како и гореспоменатата метална течност што пука со вода, но ефикасноста на прав е значително подобрена.

Опремата за прав за атомизирање на водата прави прашок од груба легура. Прво, крупното злато се топи во печката. Растопената златна течност мора да се прегрее за околу 50 степени, а потоа да се истури во туниш. Вклучете ја пумпата за вода под висок притисок пред да се вбризга златната течност и оставете го уредот за атомизација на вода под висок притисок да го стартува работното парче. Златната течност во тунишот минува низ зракот и влегува во атомизерот преку млазницата што протекува на дното на тунишот. Атомизерот е клучната опрема за правење прашок од крупна легура на злато со водена магла под висок притисок. Квалитетот на атомизаторот е поврзан со ефикасноста на дробење на металниот прав. Под дејство на вода под висок притисок од атомизаторот, златната течност континуирано се крши на фини капки, кои паѓаат во течноста за ладење во уредот, а течноста брзо се зацврстува во легура во прав. Во традиционалниот процес на правење метален прав со атомизација на вода под висок притисок, металниот прав може да се собира континуирано, но постои ситуација кога мала количина метален прав се губи со атомизирачката вода. Во процесот на правење легура во прав со атомизација на вода под висок притисок, атомизираниот производ се концентрира во уредот за атомизација, по таложење, филтрација, (доколку е потребно, може да се исуши, обично директно испратен до следниот процес.), за да се добие парична казна легура во прав, нема губење на легура во прав во целиот процес.

Комплетен сет на опрема за прав за атомизација на вода Опремата за правење легура во прав се состои од следниве делови:

Дел за топење:може да се избере печка за топење метал со средна фреквенција или висока фреквентна печка за топење метал. Капацитетот на печката се одредува според обемот на обработка на металниот прав, а може да се избере печка од 50 kg или печка од 20 kg.

Дел за атомизација:Опремата во овој дел е нестандардна опрема, која треба да биде дизајнирана и уредена според условите на локацијата на производителот. Главно има тундиши: кога тундишот се произведува во зима, потребно е претходно да се загрее; Атомизатор: Атомизаторот ќе дојде од висок притисок Водата под висок притисок на пумпата влијае на златната течност од тунелот со однапред одредена брзина и агол, кршејќи ја на метални капки. Под истиот притисок на пумпата за вода, количината на фин метален прав по атомизацијата е поврзана со ефикасноста на атомизација на атомизатор; цилиндарот за атомизација: тоа е местото каде што прашокот од легура се атомизира, се дроби, лади и се собира. Со цел да се спречи ултра фината легура во прав во добиената легура да се изгуби со вода, треба да се остави одреден период по атомизацијата, а потоа да се стави во кутијата за собирање прав.

Дел од пост-обработка:Кутија за собирање прашок: се користи за собирање на атомизираната легура во прав и одвојување и отстранување на вишокот вода; печка за сушење: исушете ја влажната легура во прав со вода; Машина за скрининг: просеј го легурата во прав, Погрубите легирани прашоци надвор од спецификациите може повторно да се стопат и атомизираат како повратен материјал.

Технологија за прашкастење на вакуумска атомизација на воздухот и нејзината примена

Прашокот подготвен со атомизација на вакуум воздух ги има предностите на висока чистота, ниска содржина на кислород и големина на ситни честички во прав. По години континуирани иновации и усовршувања, технологијата на прашок за атомизирање на воздухот со вакуум се разви во главен метод за производство на прашоци од метал и легура со високи перформанси и стана водечки фактор кој го поддржува и промовира истражувањето на нови материјали и развојот на нови технологии. Уредникот го претстави принципот, процесот и опремата за мелење прашок за атомизација на вакуум воздух и ги анализираше видовите и употребата на прашокот подготвен со атомизација на вакуум воздух.

Методот на атомизација е метод на подготовка на прашок во кој течноста што брзо се движи (медиум за атомизирање) влијае или на друг начин ја крши течноста од метал или легура на фини капки, кои потоа се кондензираат во цврст прав. Атомизираните честички во прав не само што го имаат истиот хомоген хемиски состав како дадената стопена легура, туку и поради брзото зацврстување ја рафинира кристалната структура и ја елиминира макросегрегацијата на втората фаза. Најчесто користениот медиум за атомизација е вода или ултразвук, што се нарекува атомизација на вода и соодветно атомизација на гас. Металните прашоци подготвени со атомизација на вода имаат висок принос и економичен принос, а брзината на ладење е брза, но прашоците имаат висока содржина на кислород и неправилна морфологија, обично снегулки. Прашокот подготвен со технологија на ултразвучна атомизација има мала големина на честички, висока сферност и ниска содржина на кислород и стана главен метод за производство на сферични метални и легирани прашоци со високи перформанси.

Технологијата за прашкаст атомизирање на гас со висок притисок за топење со вакуум интегрира технологија со висок вакуум, технологија на топење со висока температура, технологија на гас со висок притисок и голема брзина, и се произведува за да се задоволат потребите на развојот на металургијата на прав, особено за производство на високо квалитетни легури кои содржат активни елементи во прав. Технологијата за прашкаст со ултразвук/атомизација на гас е нова технологија за брзо зацврстување. Поради високата стапка на ладење, прашокот ги има карактеристиките на префинетост на зрната, униформа состав и висока растворливост во цврсти материи.

Покрај горенаведените предности, металниот прав произведен со атомизација на гас под висок притисок со топење во вакуум ги има следните три карактеристики: чист прав, ниска содржина на кислород; висок принос на фин прав; висока сферност на изгледот. Структурните или функционалните материјали направени од овој прав имаат многу предности во однос на конвенционалните материјали во однос на физичките и хемиските својства. Развиените прашоци вклучуваат прашок од суперлегура, прашок од легура на термички спреј, прашок од легура на бакар и прав од нерѓосувачки челик.

1 Процес и опрема за мелење прашок за атомизација на вакуум воздух

1.1 Процес на мелење прашок за атомизација на вакуум воздух

Методот на прашкаст со атомизирање на воздухот во вакуум е нов тип на процес развиен во индустријата за производство на метален прав во последниве години. Ги има предностите на нелесната оксидација на материјалите, брзото гаснење на металниот прав и висок степен на автоматизација. Специфичниот процес е дека откако легурата (металот) ќе се стопи и рафинира во индукциска печка, течноста од стопениот метал се истура во термоизолациониот филтер и влегува во водечката цевка и млазницата, а протокот на топење се атомизира со висока проток на гас под притисок. Атомизираниот метален прав се зацврстува и се сместува во кулата за атомизација и паѓа во резервоарот за собирање прав.

Опремата за атомизирање, атомизирањето на ултразвучниот и металниот течен проток се трите основни аспекти на процесот на атомизација на гасот. Во опремата за атомизација, инјектираниот атомизирачки ултразвук го забрзува и комуницира со протокот на инјектираната метална течност за да формира поле за проток. Во ова поле на проток, протокот на стопениот метал се крши, лади и зацврстува, при што се добива прашок со одредени карактеристики. Параметрите на опремата за атомизација ја вклучуваат структурата на млазницата, структурата на катетерот, положбата на катетерот итн., гасот за атомизација и неговите процесни параметри ги вклучуваат ултразвучните својства, притисокот на влезот на воздухот, брзината на воздухот итн., а протокот на метална течност и неговите параметри на процесот вклучуваат проток на метална течност својства, прегревање, дијаметар на проток на течност, итн. параметри и нивна координација.

1.2 Опрема за прав за атомизирање на воздухот со вакуум

Сегашната опрема за прашкаст со вакуумска атомизација главно вклучува странска опрема и домашна опрема. Опремата произведена во странство има висока стабилност и висока прецизност на контролата, но цената на опремата е висока, а трошоците за одржување и поправка се високи. Цената на домашната опрема е мала, трошоците за одржување се ниски, а одржувањето е погодно. Сепак, домашните производители на опрема генерално не ги совладаат основните технологии на опремата како што се прскалките за атомизирање и процесите на атомизација. Во моментов, релевантните странски истражувачки институти и производствени претпријатија ја чуваат технологијата строго доверлива, а специфичните и индустриски параметри на процесот не можат да се добијат од релевантната литература и патенти. Ова го прави приносот на висококвалитетниот прав премногу низок за да биде економичен, што е исто така главната причина зошто мојата земја не можеше индустриски да произведува висококвалитетен прав иако има многу единици за производство на аеросоли во прав и научно-истражувачки единици.

Структурата на уредот за прашкаст со ултразвучна атомизација се состои од следниве делови: индукциона печка за топење со средна фреквенција, печка за држење, систем за атомизација, резервоар за атомизација, систем за собирање прашина, систем за снабдување со ултразвук, систем за ладење на вода, систем за контрола итн.

Во моментов, различни истражувања за аеросолизацијата главно се фокусираат на два аспекта. Од една страна, се проучуваат параметрите на структурата на млазницата и карактеристиките на протокот на млазот. Целта е да се добие односот помеѓу полето на протокот на воздух и структурата на млазницата, така што ултразвукот ќе ја достигне брзината на излезот на млазницата додека стапката на ултразвучен проток е мала и обезбедува теоретска основа за дизајнирање и обработка на млазницата. Од друга страна, беше проучен односот помеѓу параметрите на процесот на атомизација и својствата на прав. Таа има за цел да го проучи ефектот на параметрите на процесот на атомизација врз својствата на прав и ефикасноста на атомизација на специфична основа за млазницата за да го оптимизира и води производството на прав. Со еден збор, подобрувањето на продуктивноста на финиот прав и намалувањето на потрошувачката на гас ја води насоката за развој на технологијата за ултразвучна атомизација.

1.2.1 Различни типови млазници за ултразвучна атомизација

Атомизирачкиот гас ја зголемува брзината и енергијата низ млазницата, а со тоа ефикасно го крши течниот метал и го подготвува прашокот што ги исполнува барањата. Млазницата го контролира протокот и шемата на проток на атомизираниот медиум и игра клучна улога во нивото на ефикасност на атомизација и стабилноста на процесот на атомизација и е клучната технологија за ултразвучна атомизација. Во раниот процес на атомизација на гас, генерално се користеше структурата на млазницата за слободен пад. Оваа млазница е едноставна во дизајнот, не е лесно да се блокира, а процесот на контрола е релативно едноставен, но неговата ефикасност на атомизација не е висока и е погодна само за производство на прашок со големина на честички од 50-300 μm. Со цел да се подобри ефикасноста на атомизација, подоцна беа развиени рестриктивни млазници или цврсто споени млазници за атомизирање. Затегнатата или рестриктивната млазница го скратува растојанието на летот на гасот и ја намалува загубата на кинетичка енергија во процесот на проток на гас, а со тоа ја зголемува брзината и густината на протокот на гас во интеракција со металот и зголемувајќи го приносот на финиот прав.

1.2.1.1 Окружна млазница

Ултразвукот со висок притисок влегува во млазницата тангенцијално. Потоа се исфрла со голема брзина за да се формира вител

За да развие 3D печатење, Кина треба да изгради сопствен синџир на иновации и индустриски синџир

Во изминатите две години, развојот на индустријата за производство на адитиви се искачи на национално стратешко ниво. Објавени се документи како „Произведено во Кина 2025“ и „Национален акционен план за развој на индустријата за развој на адитиви (2015-2016)“. Индустријата за производство на адитиви се развива брзо. Виталноста на претпријатијата базирани на технологија цвета. И покрај тоа, бидејќи преработувачката индустрија е во рана фаза на развој, таа сè уште покажува карактеристики на низок размер. Експертите признаваат дека увезената опрема сега агресивно го „напаѓа“ кинескиот пазар. Земајќи ја како пример опремата за печатење на метал, странските земји спроведуваат интегрирана продажба на материјали, софтвер, опрема и процеси во пакет. мојата земја мора да го забрза истражувањето и развојот на основните технологии и оригиналните технологии и да создаде сопствен синџир на иновации и индустриски синџир.

Перспективата на пазарот е добра

Според извештајот на McKinsey, производството на адитиви се рангира на деветтото место меѓу 12-те технологии кои имаат нарушувачко влијание врз човечкиот живот, пред новите материјали и гасот од шкрилци, а се предвидува дека до 2030 година производството на адитиви ќе достигне пазарна големина од околу 1 трилион долари. Во 2015 година, извештајот го придвижи овој процес напред, тврдејќи дека до 2020 година, односно три години подоцна, големината на глобалниот пазар за производство на адитиви може да достигне корист од 550 милијарди американски долари. Извештајот на McKinsey не е сензационален.

Лу Бингенг, академик на Кинеската академија за инженерство и директор на Националниот иновативен центар за производство на адитиви, користеше „четири и пол“ за да ги сумира идните пазарни изгледи за производство на адитиви.

Повеќе од половина од вредноста на производот во иднина е дизајнирана;

Повеќе од половина од производството на производи е прилагодено;

Повеќе од половина од производствените модели се набавени на crowdsource;

Повеќе од половина од иновациите се направени од производители.

Производството на адитиви е нарушувачка технологија која го води развојот на преработувачката индустрија. Тоа е соодветна технологија за поддршка на иновациите во дизајнот, приспособеното производство, иновациите на производителите и производството на групни извори. „Поважно е дека производството на адитиви е ретка технологија која е синхронизирана со светот во мојата земја. Во моментов, истражувањето на Кина за 3D печатење е во првите редови во светот.

Лу Бингенг рече дека во моментов, потпирајќи се на големата опрема за атомизирање и мелење метал со 3D печатење развиена од самата моја земја, Кина е на меѓународна позиција во примената на големи товарни делови на авиони и делува како тим за прва помош во истражување и развој на воени авиони и големи авиони. Освен тоа, структурните делови од големи размери од легура на титаниум се користени во истражувањето и развојот на опрема за слетување на авиони и C919.

Во однос на примената, инсталираната моќност на опремата од индустриско ниво во мојата земја е рангирана на четвртото место во светот, но комерцијализираната опрема за печатење метали е сè уште релативно слаба и главно се потпира на увоз. Сепак, според академик Лу Бингенг, општата цел на кинеското производство на адитиви е да го постигне вториот најголем инсталиран капацитет во светот и третото по големина производство и продажба на опрема во светот во рок од 5 години; и вториот најголем инсталиран капацитет во светот, основни уреди и оригинални технологии и продажба на опрема во рок од 10 години. Постигнете „Произведено во Кина 2025“ во 2035 година.

Индустрискиот развој се забрзува

Податоците покажуваат дека просечната стапка на раст на пазарната големина на производството на адитиви во изминатите три години. Стапката на развој на оваа индустрија во Кина е повисока од светскиот просек.

Ознака: обично се однесува на она што се прави за регулирање на одредени нормативни системи во рамките на кампусот

Знаци, како што се: цветни и тревни знаци, без знаци за качување итн. Опаѓање, но во полето на услуги, стапката на раст е многу брза поради подобрувањето на препознавањето на клиентите. „Особено во преработката и производството на производи, нашиот обем на нарачки се удвои. Базата за одгледување на индустријата за 3D печатење Weinan во провинцијата Шанкси, со поддршка на локалната власт, ги трансформираше предностите на технологијата за 3D печатење во индустриски предности и промовираше надградба и трансформација на традиционалните индустрии. Типичен случај на реализација на развој на кластери.

Фокусирајќи се на концептот на индустриска инкубација на „3D printing +“, не е само да се развие индустријата за 3D печатење, туку да се фокусира на производство на опрема за 3D печатење, истражување и развој и производство на метални материјали за 3D печатење и обука на таленти ориентирани кон апликации за 3D печатење. Вкоренети во локални водечки индустрии, фокусирајќи се на имплементација на демонстративни апликации за индустријализација на 3D печатење, забрзување на интеграцијата на 3D печатењето со традиционалните индустрии и имплементирање на серија 3D печатење + индустриски модели како што се 3D печатење + авијација, автомобилски, културни и креативни, кастинг, едукација итн., со помош на 3D печатење Предностите на технологијата за печатење, ги решаваат техничките тешкотии и точките на болка на традиционалните индустрии, трансформирање и надградба на традиционалните индустрии и воведување и инкубирање на различни видови мали и средни технолошки претпријатија.

Според статистичките податоци, заклучно со мај 2017 година, бројот на претпријатија достигна 61, а резервирани се повеќе од 50 проекти како што се 3D калапи, 3D, 3D индустриски машини, 3D материјали и 3D културни и креативни проекти, кои се очекува да да се спроведе. Се очекува до крајот на годината бројот на претпријатија да надмине 100.

Активирање на синџирот на иновации и индустриски синџир

И покрај забрзаниот развој на индустријата за производство на адитиви во мојата земја, индустријата сè уште е во раните фази на развој и сè уште има карактеристики на низок размер. Сепак, недостатокот на технолошка зрелост, високите трошоци за примена и тесниот опсег на примена предизвикаа индустријата како целина да биде во состојба на „мала, расфрлана и слаба“. Иако многу компании почнаа да стапнуваат во областа на производството на адитиви, недостигаат водечки компании Driven, обемот на индустријата е мал. Академик Лу Бингенг искрено рече дека како една од клучните технологии на идната индустриска револуција, треба да се забрза развојот на производството на адитиви, бидејќи технологијата на 3Д печатење е во период на технолошки издува, период на започнување на индустријата и периодот на „заложување“ на претпријатијата. Огромната побарувачка на пазарот може да го поттикне развојот на технологијата и полето на опрема, кои мора да бидат заштитени и целосно искористени за водење и поддршка на нашето производство на опрема.

Сега увезената опрема агресивно го „напаѓа“ кинескиот пазар. За опремата за печатење на метал, странските земји спроведуваат комплетна продажба на материјали, софтвер, опрема и процеси. Кинеските компании мора да развијат основни технологии и оригинални технологии за да создадат свои иновации и индустриски синџири.

Упатените во индустријата рекоа дека за сегашната домашна индустрија за 3D печатење, степенот на истражување и развој на технологијата е целосно применет во индустријата, а многу технолошки достигнувања се само во лабораториска фаза. Главните причини за овој проблем се: прво, поради различни стандарди, пристап Квалификациите не се совршени, а има невидливи бариери за влез; второ, научно-истражувачките институции и претпријатија немаат ефекти од обем, тие се сами во состојба на борба, немаат право да зборуваат во индустриските преговори и се во неповолна положба; Новата индустрија е слабо разбрана, а има и загатки или недоразбирања, што резултира со бавно темпо на примена на технологијата.

Развојниот тренд на атомизација на опремата за прашкаст во иднина

Сè уште има многу недостатоци во разбирањето на технологијата за 3D печатење во сите аспекти на кинеската преработувачка индустрија. Судејќи според фактичката развојна ситуација, досега 3D печатењето не постигна зрела индустријализација, од опрема до производи до услуги кои сè уште се во фаза на „напредна играчка“. Како и да е, од владата до претпријатијата во Кина, изгледите за развој на технологијата за 3D печатење се општо признати, а владата и општеството генерално обрнуваат внимание на влијанието на идната технологија на опрема за атомизирање на метал со 3D печатење врз постојното производство, економија во мојата земја, и модели на производство.

Според податоците од истражувањето, во моментов, побарувачката на мојата земја за технологија за 3D печатење не е концентрирана на опрема, туку се рефлектира во разновидноста на потрошен материјал за 3D печатење и побарувачката за услуги за обработка на агенцијата. Индустриските клиенти се главната сила за купување опрема за 3D печатење во мојата земја. Опремата што ја купуваат главно се користи во авијацијата, воздушната, електронските производи, транспортот, дизајнот, културната креативност и други индустрии. Во моментов, инсталираниот капацитет на 3D печатачи во кинеските претпријатија е околу 500, а годишната стапка на раст е околу 60%. И покрај тоа, сегашната големина на пазарот е само околу 100 милиони јуани годишно. Потенцијалната побарувачка за истражување и развој и производство на материјали за 3D печатење достигна речиси 1 милијарда јуани годишно. Со популаризацијата и напредокот на технологијата на опремата, обемот брзо ќе расте. Во исто време, доверените услуги за обработка поврзани со 3D печатење се многу популарни, а многу агенти 3D печатење Компанијата за опрема е многу зрела во процесот на ласерско синтерување и примена на опрема, и може да обезбеди услуги за надворешна обработка. Бидејќи цената на една опрема е генерално повеќе од 5 милиони јуани, прифаќањето на пазарот не е високо, но услугата за обработка на агенцијата е многу популарна.

Повеќето од материјалите што се користат во опремата за прашкаст на метал за атомизирање на 3D печатење во мојата земја се директно обезбедени од производители на брзи прототипови, а набавката на општи материјали од трета страна сè уште не е имплементирана, што резултира со многу високи трошоци за материјали. Во исто време, не постои истражување за подготовка на прав посветен на 3D печатење во Кина, а постојат строги барања за дистрибуција на големината на честичките и содржината на кислород. Некои единици користат конвенционален прашок за прскање наместо тоа, кој има многу неприменливост.

Развојот и производството на повеќе разновидни материјали е клучот за технолошкиот напредок. Решавањето на проблемите со перформансите и трошоците на материјалите подобро ќе го промовира развојот на технологијата за брзи прототипови во Кина. Во моментов, повеќето од материјалите што се користат во технологијата за брзо прототипирање на 3D печатење во мојата земја треба да се увезат од странство, или производителите на опрема инвестирале многу енергија и средства за да ги развијат, кои се скапи, што резултира со зголемени трошоци за производство, додека домашните материјали што се користат во оваа машина имаат мала јачина и прецизност. . Локализацијата на материјалите за 3D печатење е императив.

Потребни се прашоци од титаниум и легури на титаниум или прашоци од суперлегура на база на никел и кобалт со мала содржина на кислород, големина на фини честички и висока сферност. Големината на честичките во прав е главно -500 решетката, содржината на кислород треба да биде помала од 0,1%, а големината на честичките е униформа Во моментов, прашокот од легура од висока класа и опремата за производство сè уште главно се потпираат на увоз. Во странски земји, суровините и опремата често се спакувани и продаваат за да заработат многу профит. Земајќи го како пример прашокот на база на никел, цената на суровините е околу 200 јуани/кг, цената на домашните производи е генерално 300-400 јуани/кг, а цената на увезениот прав често е повеќе од 800 јуани/кг.

На пример, влијанието и приспособливоста на составот на прашокот, подмножествата и физичките својства на поврзаните технологии на опремата за мелење прашок за атомизација на метали за 3D печатење. Затоа, со оглед на барањата за употреба за ниска содржина на кислород и прашок со големина на ситни честички, сè уште е неопходно да се изврши истражувачка работа како што е дизајнот на составот на прашокот од титаниум и легура на титаниум, технологија за мелење прашок за атомизација на гас на прашок со големина на ситни честички и влијанието на карактеристиките на прав врз перформансите на производот. Поради ограничувањето на технологијата за мелење во Кина, во моментов е тешко да се подготви ситно-грануларен прав, приносот на прав е низок, а содржината на кислород и други нечистотии е висока. За време на процесот на употреба, состојбата на топење на прав е склона кон нерамномерност, што резултира со висока содржина на подмножества оксиди и погусти производи во производот. Главните проблеми на домашните легирани прашоци се во квалитетот на производот и стабилноста на сериите, вклучувајќи: ① стабилност на компонентите во прав (број на подмножества, униформност на компонентите); ② прав физичка Стабилност на перформансите (дистрибуција на големината на честички, морфологија на прав, флуидност, лабав сооднос, итн.); ③ проблем со приносот (низок принос на прав во тесен дел со големина на честички), итн.

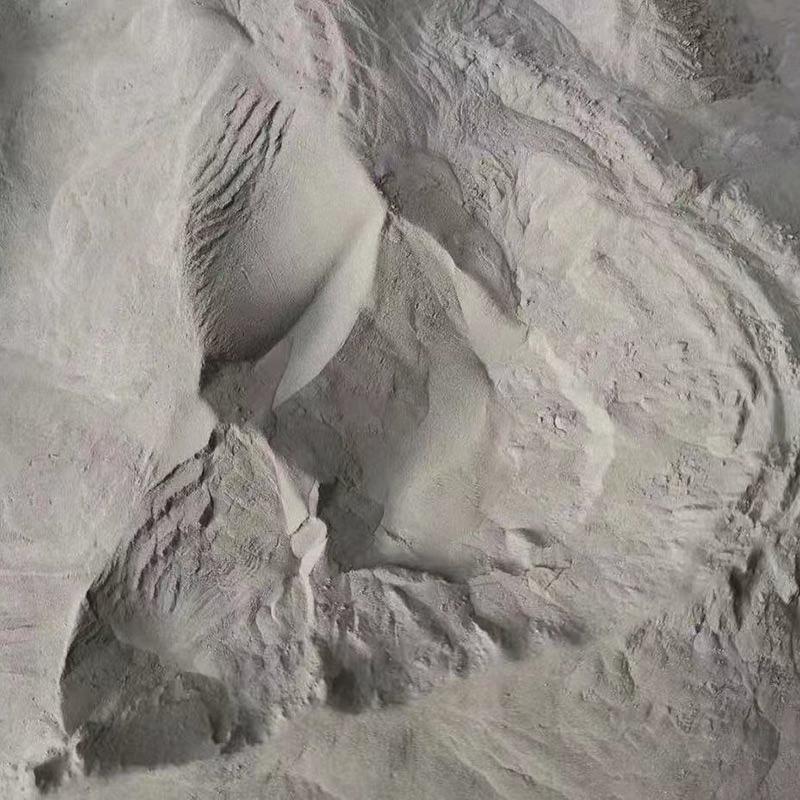

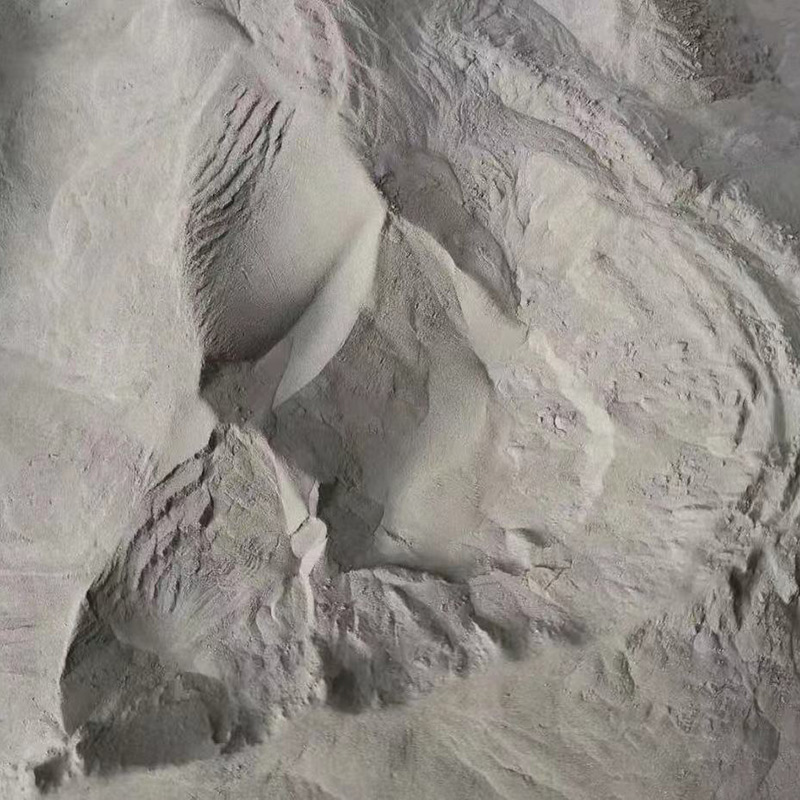

Приказ на производот

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur