Хасунг-Опрема за континуирано лиење со висок вакуум за благородни метали

1, Опис на опремата:

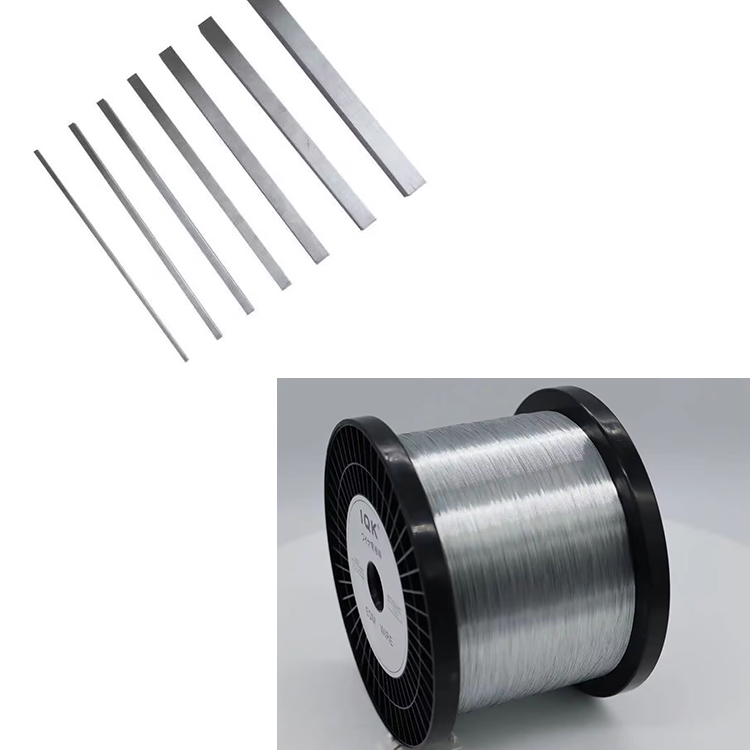

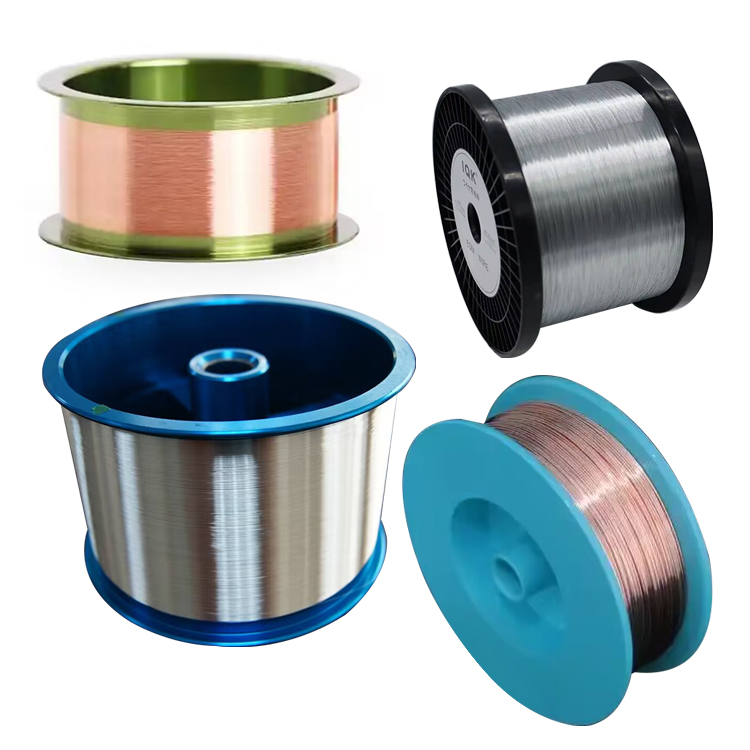

1. Оваа опрема главно се користи за континуирано леење на бакарни шипки со еден кристал, сребрени шипки со единечна кристала и златни шипки со единечна кристала, а исто така може да се користи и за континуирано лиење производство на други метали и легури

2. Оваа опрема е вертикално тело на печка. Суровините, садот и кристализаторот се ставаат во капакот на печката отворена одозгора, а водилката за кристализација се става во долниот дел од телото на печката. Прво, кристалот се извлекува од топењето со одредена должина преку шипката за водилка за кристализација, а потоа кристалната прачка се фиксира на машината за намотување за цртање и собирање.

3. Овој уред прифаќа целосно автоматски систем за контрола на екран на допир со повеќе уреди за следење за прецизно контролирање на температурата на печката и кристализаторот, постигнувајќи ги долгорочните стабилни услови потребни за раст на кристалите; Може да се извршат повеќе заштитни дејства преку опрема за следење, како што се истекување на материјал предизвикано од висока температура на печката, недоволен вакуум, вода под притисок или недостиг, итн. Опремата е лесна за ракување, а главните параметри вклучуваат температура во печката, горните, средните и долните делови на кристализаторот, брзина на пред влечење, брзина на влечење на раст на кристалот (како и режим на инчи, што значи влечење одреден временски период и запирање за одреден временски период) и различни вредности на алармот.

Целосно автоматска машина за континуирано леење Хасунг од благороден метал

2, Главни технички параметри на опремата:

1. Тип: Вертикална, автоматска контрола, автоматско греење.

2. Вкупен напон на напојување: трифазен 380V, 50Hz трифазен

3. Грејна моќност: 20KW

4. Метод на греење: Индукциско греење (безшумно)

5. Капацитет: 8 кг (злато)

6. Време на топење: 3-6 минути

7. Максимална температура: 1600 степени Целзиусови

6. Дијаметар на бакарна прачка: 6-10m

7. Степен на вакуум: Ладна состојба<6 67× 10-3Pa

8. Температура: 1600 ℃

9. Брзина на влечење на бакарна прачка: 100-1500 mm/min (прилагодлива)

10. Лиење метали: злато, сребро, бакар и легирани материјали.

11. Метод на ладење: Водно ладење (температура на водата 18-26 степени Целзиусови)

12. Контролен режим: Siemens PLC+интелигентна контрола на екран на допир

13. Големина на опрема: 2100 * 1280 * 1950 мм

14. Тежина: приближно 1500 кг. Висок вакуум: приближно 550 кг.

3, Главен структурен опис:

1. Тело на печката: Телото на печката прифаќа вертикална двослојна структура со водено ладење. Капакот на печката може да се отвори за лесно вметнување на садници, кристализатори и суровини. На горниот дел од капакот на печката има прозорец за набљудување, кој може да ја набљудува состојбата на стопениот материјал за време на процесот на топење. Прирабниците на индукциската електрода и прирабниците на вакуумскиот цевковод се симетрично наредени на различни висински позиции во средината на телото на печката за да се воведат спојници на индукциската електрода и да се поврзат со вакуумската единица. Долната плоча на печката е опремена со рамка за поддршка на садот, која исто така служи како фиксиран куп за прецизно фиксирање на положбата на кристализаторот, осигурувајќи дека централната дупка на кристализаторот е концентрична со каналот за запечатување на долната плоча на печката. Во спротивно, водилката за кристализација нема да може да влезе во внатрешноста на кристализаторот преку каналот за заптивање. На рамката за потпора има три прстени што се ладат со вода, што одговараат на горните, средните и долните делови на кристализаторот. Температурата на секој дел од кристализаторот е прецизно контролирана со контролирање на брзината на проток на водата за ладење. На потпорната рамка има четири термопарови, кои се користат за мерење на температурата на горниот, средниот и долниот дел на садот и кристализаторот, соодветно. Интерфејсот помеѓу термопаровите и надворешноста на печката се наоѓа на долната плоча на печката. Контејнер за испуштање може да се постави на дното на рамката за поддршка за да се спречи температурата на топењето да тече директно надолу од чистачот и да предизвика оштетување на телото на печката. Исто така, има отстранлива мала груба вакуумска комора во средишната положба на долната плоча на печката. Под крупната вакуумска комора има органска стаклена комора која може да се додаде со средство за антиоксидација за да се подобри вакуумското запечатување на фината жица. Материјалот може да постигне антиоксидациски ефект на површината на бакарната шипка со додавање на средство против оксидација во шуплината на органското стакло.

2. Садник и кристализатор: Садот и кристализаторот се направени од графит со висока чистота. Дното на садот е конусно и е поврзано со кристализаторот преку нишки.

3. Вакуумски систем:

1. Пумпа за корени

2. Пневматски вентил за диск со висок вакуум

3. Електромагнетен вентил за надувување со висок вакуум

4. Висок вакуумски мерач

5. Низок вакуумски мерач

6. Тело на печката

7. Пневматски вентил со висок вакуум

8. Ладна стапица

9. Дифузиона пумпа

4. Механизам за цртање и намотување: Континуираното лиење на бакарни шипки се состои од тркала за водење, прецизни шипки за завртки, линеарни водилки и механизми за намотување. Водечкото тркало игра водечка и позиционирачка улога, а првото нешто низ кое минува бакарната прачка кога излегува од печката е тркалото за водење. Водечката шипка за кристализација е фиксирана на прецизната завртка и уред за линеарни водич. Бакарната шипка најпрво се извлекува од телото на печката (пред извлечена) преку линеарното движење на водилката за кристализација. Кога бакарната шипка поминува низ тркалото за водење и има одредена должина, врската со водилката за кристализација може да се прекине. Потоа се фиксира на машината за намотување и продолжува да ја исцртува бакарната прачка низ ротацијата на машината за намотување. Серво моторот го контролира линеарното движење и ротацијата на машината за намотување, што може прецизно да ја контролира брзината на континуирано леење на бакарната прачка.

5. Ултразвучното напојување на електроенергетскиот систем го прифаќа германскиот IGBT, кој има низок шум и заштеда на енергија. Бунарот користи инструменти за контрола на температурата за програмирано загревање. Дизајн на електричниот систем

Има прекуструјни, пренапонски повратни информации и кола за заштита.

6. Контролен систем: Оваа опрема усвојува целосно автоматски систем за контрола на екран на допир со повеќе уреди за следење за прецизно контролирање на температурата на печката и кристализаторот, постигнувајќи ги долгорочните стабилни услови потребни за континуирано леење на бакарни прачки; Може да се извршат повеќе заштитни дејства преку опрема за следење, како што се истекување на материјал предизвикано од висока температура на печката, недоволен вакуум, вода под притисок или недостиг итн. Опремата е лесна за ракување и главните параметри се поставени

Постојат температура на печката, температура на горните, средните и долните делови на кристализаторот, брзината на пред влечење и брзината на влечење на раст на кристалот

И различни вредности на аларм. По поставување на различни параметри, во процесот на производство на бакарна прачка континуирано лиење, се додека е обезбедена безбедност

Ставете ја водилката за кристализација, ставете ги суровините, затворете ја вратата на печката, отсечете ја врската помеѓу бакарната шипка и водилката за кристализација и поврзете ја со машината за намотување.

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur